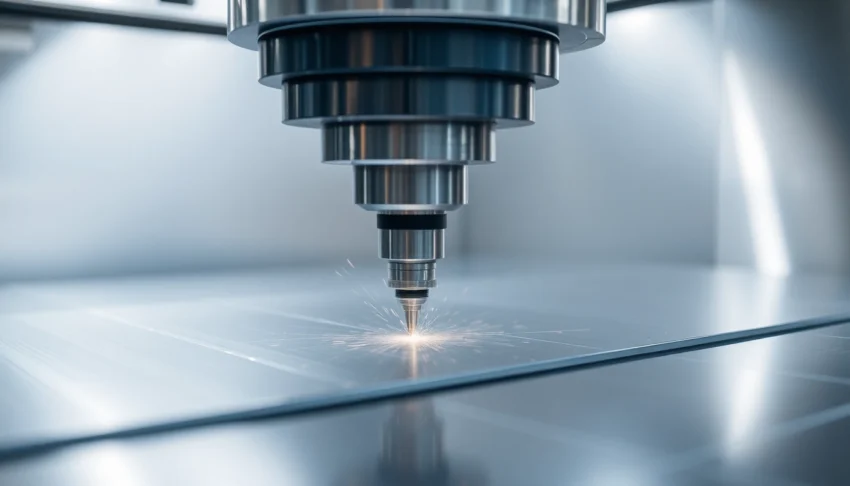

Wprowadzenie do toczenie CNC: podstawowe zasady i techniki

Toczenie CNC to zaawansowany i precyzyjny proces obróbki metali, który odgrywa kluczową rolę w produkcji elementów na wymiar dla przemysłu elektronicznego, motoryzacyjnego oraz mechanicznego. Proces ten bazuje na technologii komputerowego sterowania narzędziami, co pozwala osiągać wyjątkową dokładność i powtarzalność. Dla firm poszukujących niezawodnych rozwiązań, toczenie CNC stanowi fundament realizacji skomplikowanych projektów, takich jak obudowy aluminiowe do elektroniki czy precyzyjne detale maszynowe. W artykule zgłębimy zasady tego procesu, techniki wykorzystywane w obróbce, a także korzyści wynikające z zastosowania nowoczesnych maszyn CNC.

Co to jest toczenie CNC i jak to działa?

Toczenie CNC to automatyzowany proces, w którym obrabiany przedmiot jest zamocowany w uchwycie, a narzędzia tnące poruszają się wokół niego według precyzyjnie zdefiniowanego programu komputerowego. W odróżnieniu od manualnej obróbki, technologia CNC pozwala na realizację produkcji na najwyższym poziomie dokładności, powtarzalności oraz złożoności. Proces rozpoczyna się od przygotowania plików CAD/CAM, które następnie są konwertowane na polecenia dla maszyn CNC. W trakcie obróbki operator monitoruje przebieg, a sterowanie numeryczne zapewnia równomierne i precyzyjne usunięcie materiału.

Kluczowe techniki i rodzaje toczenia CNC

W zależności od wymagań projektowych i typu elementu, techniki toczenia CNC różnią się zastosowaniem narzędzi, kształtem cięcia i kierunkiem ruchu. Do najpopularniejszych należą:

- toczenie wzdłużne – wykonywane na osi X, idealne do produkcji walcowatych elementów

- toczenie kształtowe – umożliwia nadanie złożonych profilów i konturów, przydatne przy obudowach do elektroniki

- toczenie kopiowe – służy do produkcji identycznych elementów na dużą skalę, z minimalnymi odchyleniami

- toczenie automatyczne – pozwala na masową produkcję, szczególnie przy długich seriach

Zalety korzystania z CNC w toczeniu

Użycie technologii CNC w toczeniu umożliwia osiągnięcie wielu korzyści, takich jak:

- Wysoka precyzja – do mikrometra, co jest kluczowe przy komponentach elektronicznych i medycznych

- Powtarzalność – ta sama jakość wyrobu przy wielokrotnych produkcjach

- Automatyzacja – minimalizacja błędów operatora i skrócenie czasu realizacji

- Możliwość skomplikowanych kształtów – nieosiągalnych metodami manualnymi

Podsumowując, toczenie CNC jest nieodzowne w nowoczesnej produkcji, szczególnie przy realizacji szczegółowych i precyzyjnych elementów, które wymagają dużej dokładności i powtarzalności.

Materiały i ich zastosowania w toczeniu CNC

Najpopularniejsze materiały: aluminium, stal i mosiądz

W ofercie firmy Matrix Metal dominują materiały, które są najczęściej wykorzystywane w produkcji elementów mechanicznych i elektronicznych. Aluminium to lekki i wytrzymały metal, idealny do obudów elektroniki oraz radiatorów – jego korzystny stosunek jakości do ceny sprawia, że jest to materiał pierwszego wyboru. Stal nierdzewna, z kolei, gwarantuje wysoką odporność na ścieranie i korozję, co czyni ją odpowiednią dla przemysłu chemicznego, medycznego i motoryzacyjnego. Mosiądz, z kolei, jest często wykorzystywany do precyzyjnych elementów, jak gwinty czy złącza, dzięki dobrej plastyczności i właściwościom antykorozyjnym.

Zastosowania w elektronice, motoryzacji i inżynierii precyzyjnej

Obróbka CNC aluminiowych obudów do elektroniki to jedna z głównych działalności firmy Matrix Metal. Obudowy te, realizowane już od 150 zł za rbh, zapewniają ochronę komponentów elektronicznych, jednocześnie umożliwiając montaż złącz i otworów pod elementy zewnętrzne. W motoryzacji stosuje się stal nierdzewną do produkcji elementów układów wydechowych czy mocowań, a mosiądz do precyzyjnych zaworów i złącz. W produkcji części maszyn i urządzeń przemysłowych kluczowe jest użycie materiałów o wysokiej odporności na ścieranie i wytrzymałości mechanicznej.

Projektowanie pod kątem efektywnej obróbki CNC

Przy odpowiednim przygotowaniu projektu można znacząco zoptymalizować proces toczenia CNC. Kluczowe są takie aspekty jak minimalizacja nadmiaru materiału, wybór odpowiednich narzędzi i geometrii cięcia, a także uwzględnienie właściwości materiałów. Firmy specjalizujące się w obróbce, jak Matrix Metal, oferują wsparcie na każdym etapie, od koncepcji, przez optymalizację plików CAD/CAM, po finalne wykończenie elementów.

Praktyczne wdrożenie toczenia CNC: najlepsze praktyki i workflow

Przygotowanie plików CAD/CAM dla projektów toczenia

Proces rozpoczęcia produkcji od przygotowania wymaga intensywnej pracy na poziomie projektowym. Projekty w formacie CAD muszą być precyzyjnie opisane, a następnie konwertowane do formatów CAM, które określają ścieżki narzędzi, głębokości cięcia i parametry obróbki. W firmie Matrix Metal korzystamy z nowoczesnych programów CAD/CAM, co umożliwia szybkie i dokładne przygotowanie rysunków dla naszych maszyn CNC. Dobry workflow obejmuje też analizę geometrii i wyznaczenie optymalnych parametrów maszyny, aby zminimalizować czas i koszty.

Dobór odpowiedniej maszyny i narzędzi

Wybór właściwego urządzenia i narzędzi jest kluczowy dla jakości końcowego produktu. W naszej ofercie posiadamy m.in. tokarki z napędami narzędziowymi, które obsługują wiercenie i dłutowanie dla różnorodnych materiałów. Przy obróbce aluminium stosujemy narzędzia HSS i węglikowe, dostosowane do precyzyjnych operacji. Dla produkcji dużych serii korzystamy z automatycznych tokarek, które zapewniają powtarzalność i wysoką wydajność, redukując koszty jednostkowe.

Kontrola jakości i zapewnienie precyzji

Aby zapewnić jakość, monitorujemy każdy etap produkcji, korzystając z precyzyjnych narzędzi pomiarowych i systemów kontroli. Ostateczny produkt musi spełniać nawet najbardziej rygorystyczne normy, zwłaszcza w branży elektronicznej, gdzie tolerancje sięgają mikrocentymetrów. Dla naszych klientów możliwa jest pełna dokumentacja jakościowa, a każda partia jest poddawana inspekcji końcowej.

Optymalizacja kosztów i strategia cenowa w toczeniu CNC

Czynniki wpływające na koszty produkcji CNC

Wysokość kosztów toczenia CNC zależy od wielu czynników, takich jak materiał, złożoność detalu, długość serii oraz konieczność wykończenia powierzchni. Na stronie Matrix Metal ceny zaczynają się od 100 zł za rbh dla prostych zadań, takich jak obudowy do elektroniki czy radiatory aluminiowe. Przy realizacji dużych serii, np. toczenie automatowe, koszt jednostkowy może spaść nawet do 2,4 zł za sztukę dla minimalnej ilości 10 000 elementów.

Modele wyceny i produkcja oszczędnościowa

Wycena opiera się na czasie obróbki i zużyciu narzędzi, a także na rodzaju materiału. Firmy mogą wybierać między wyceną na podstawie roboczogodzin (np. 150 zł/rbh) a kosztami za sztukę w dużych seriach. Aby zoptymalizować koszty, warto stosować prefabrykację, minimalizować ilość operacji i wybierać odpowiednie materiały, które łączą jakość z ceną. Kompleksowe podejście do planowania pozwala uniknąć niepotrzebnych kosztów i skraca czas realizacji.

Szacowanie czasu realizacji i budżetowanie

Czas produkcji zależy od złożoności detalu, wielkości partii i dostępności maszyn. Prosta obudowa aluminiowa może być wykonana w ciągu kilku dni, podczas gdy bardziej skomplikowane formy wymagają czasochłonnego przygotowania i testów. Przy odpowiednim planowaniu i współpracy z doświadczonym partnerem, takim jak Matrix Metal, można skutecznie zarządzać budżetem oraz terminami, zapewniając terminowe dostawy wysokiej jakości elementów.

Przyszłe trendy i innowacje w technologii toczenia CNC

Automatyzacja i inteligentne fabryki

Rozwój sztucznej inteligencji i robotyzacji prowadzi do coraz większej automatyzacji procesów toczenia CNC. Nowoczesne centra obróbcze wyposażone w systemy IoT i czujniki monitorują stan narzędzi, co pozwala na optymalizację pracy maszyn i minimalizację przestojów. Firmy dążą do tworzenia smart manufacturing, gdzie produkcja jest nie tylko szybka, ale także elastyczna i dostosowana do zmiennych potrzeb rynkowych.

Materiały innowacyjne i ekologiczne rozwiązania

Współczesny przemysł stawia coraz większy nacisk na zrównoważony rozwój. Oprócz tradycyjnych materiałów, rozwijają się nowe kompozyty i bio-plastiki, które można obrobić technologiami CNC. Dodatkowo, coraz więcej firm inwestuje w technologie oszczędzające energię i redukujące ilość odpadów, co wpisuje się w globalne trendy ekologiczne.

Integracja toczenia CNC z innymi technologiami produkcji

Złączenie procesu toczenia z frezowaniem, drukiem 3D czy elektropolerską obróbką pozwala na tworzenie coraz bardziej skomplikowanych i funkcjonalnych elementów. Przykładem jest produkcja obudów elektronicznych, które łączą precyzyjne toczenie z precyzyjnym frezowaniem, zapewniając wysoką jakość i estetykę końcowego produktu. Integracja tych technologii umożliwia też tworzenie prototypów i krótkich serii z zachowaniem pełnej kontroli nad jakością.